悬挂输送机是一种三维空间闭环连续输送设备系统,通过悬挂式轨道网络实现物料的全流程自动化流转。该系统采用专用吊具(如吊篮、吊架或定制化承载支架)承载成件物品,沿预设轨道路径在立体空间中循环运行,适用于多工位协同作业场景。悬挂输送机是以理想的速度实现车间内部、车间与车间之间连续输送成件物品达到自动化、半自动化流水线作业的理想设备。

悬挂输送机的优势特性

- 复杂工艺适配性:专用于多工序衔接紧密、生产节拍高度同步且工艺流程稳定的自动化生产线,通过精准的时序控制与路径规划,确保各工位间物料传递的连续性与节奏匹配性。

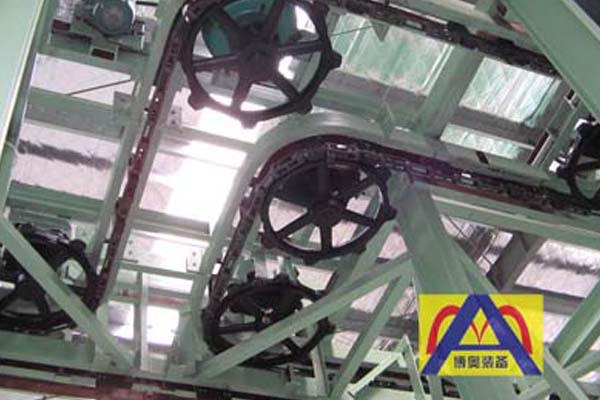

- 三维空间动态布线能力:具备空间自由度,轨道系统可实现水平面转向、垂直面爬升/下降及复合曲线运动,配合CAD路径仿真技术,能根据工艺需求定制环形、分支型、网状等拓扑结构,实现工件从原料区到成品仓的全程无人化转运。

- 耐候性防护:整机工作环境温度适应范围为-20℃至+45℃,关键部件(如驱动装置、张紧机构)采用防冷凝设计;

- 特殊工况兼容:牵引链与轨道系统耐受-20℃至+180℃工况(高温段可选配陶瓷衬板或耐热钢材质),可稳定穿越300℃以下高温烘干隧道、强腐蚀性化学处理槽(如酸洗磷化池pH 2~12)、电泳涂装绝缘区、高压喷漆房(防爆认证可选)及-18℃深冷存储库等高危区域,替代人工完成高风险作业。

- 多规格物料兼容:承载能力覆盖0.1kg~2000kg级工件(超大型件可定制桁架式重型轨道),吊具类型包括通用型标准挂钩、防倾覆自锁夹具、真空吸附装置等,适配箱体、托盘、异形构件等多形态物料。

- 宽温域稳定运行:整机环境耐受性:常规工况-20℃~+45℃(低温环境需加装液压油加热模块),轨道系统极限耐温达+180℃(瞬时峰值可达250℃),牵引链条采用镀锌钢、不锈钢或工程塑料材质可选,满足不同腐蚀等级要求。

悬挂输送机的安全操作与维护要求

悬挂输送机作为三维空间闭环连续输送设备,其安全运行涉及人员操作规范性、设备维护周期性等多维度要求。

人员资质与行为规范

- 操作权限管控:仅限经岗位培训并考核合格的人员可启动、操作或干预设备运行;非授权人员严禁触碰控制按钮、急停装置或调整设备参数(如速度、载荷)。

- 紧急情况处置:设备因故障触发紧急停车(如过载保护、防撞停机)后,须由当班维修人员全面排查事故原因(包括但不限于机械卡阻、电气故障、轨道变形),并完成故障点修复、功能测试(空载试运行≥10分钟无异常)及安全确认后,方可按程序重新启动。

- 防护装置强制性要求:直梯、斜梯、防护栏杆(高度≥1.1m)、检修平台(承载能力≥150kg/m²)等安全设施未安装完毕或验收不合格前,设备严禁投入使用。

操作过程安全要求

- 载荷控制 ---- 操作人员必须严格按设备铭牌标定的额定载荷(如单吊具≤500kg,多吊具合计≤设计总承载)加载,禁止超载(超载10%即触发过载保护停机)、偏载(单侧吊具集中载荷超过总载荷的60%)或混载(不同尺寸/重量物料混挂导致重心偏移)。

- 电路与安全装置保护 ---- 在悬挂输送机设备安装、调试、维护及日常使用全周期内,严禁擅自改动电气控制柜内的线路(如短路保护回路、限位开关接线)、屏蔽安全装置(如防撞传感器、急停回路),任何电路调整必须由持证电工(低压电工操作证)执行,并保留书面修改记录(含修改原因、日期、责任人)。

- 运行中禁止维护 ---- 设备运转期间(包括低速调试、空载试运行),严禁进行任何形式的维护保养操作;如遇突发异常(如异响、振动加剧),必须立即按下红色急停按钮(或切断总电源),待设备完全静止(主电机停止运转且制动器抱闸可靠)后,方可开展检查。

周期性维护保养技术要求

- 日常维护(每班次):检查吊具挂钩是否变形/磨损(开口度≤原尺寸10%)、链条润滑情况(手动转动灵活无卡滞)、轨道表面是否有异物(如焊渣、铁屑);清理装载/卸载工位及输送机通道(无散落物料、油污堆积)。

- 月度维护:重点检查升降段提升钢丝绳的尾端固定情况(采用楔形套筒固定时,绳卡数量≥3个且间距≥6倍钢丝绳直径;采用压板固定时,压板数量≥2组且压紧力≥500N),测量钢丝绳直径磨损量(≤公称直径的7%);检测驱动装置(电机轴承温度≤70℃,减速机油位在视窗中线,无乳化/杂质)、牵引链条(节距伸长量≤2%,链轮齿面磨损≤1mm)的运行状态。

- 年度深度维护:更换牵引链条润滑油(按厂家推荐型号,如ISO VG 220工业齿轮油)、检查电气控制系统(接触器触点无烧蚀,PLC程序无逻辑错误)、校准限位开关(触发位置偏差≤±2mm)。